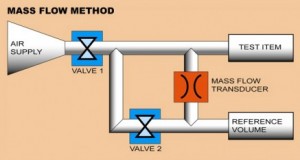

质量流量技术

质量流量泄漏测试提供了一种快速、直接测量泄漏量并独立于压力的测试方法。英特泰科专利的质量流量传感器测试从不足1 cc到超过10升体积的部件,测试精确度达0.01 sccm。这种测试方法与压差法的关键区别在于:质量流量传感器能读出从参考件到泄漏测试部件的空气流量,其结果是直接读出的泄漏量。

质量流量感应是测量从穿过加热元素的泄漏流量到流动气体的热传递。温度敏感电阻测量温度的流入和流出,同时传感器创建一个输出电压,该输出电压与创建泄漏率测量的质量流量成正比。实际上,在市场上有这样能力的质量流量泄漏检测仪非常多,但检测仪所使用的不同直接影响了测试的质量。一些制造商仅仅采用标准化的传感器来用于他们的一个或多个仪器型号。然而,如果传感器是特殊定制元件,并根据特定的泄漏测试应用的性能范围进行选择,则可以有效提高其速度和精确度。

第二个考虑的是如何进行仪器标校,以及验证他们的标准化。如果仪器依赖于机械设备来标校,与使用固态技术校准和验证相比,其测试的结果会产生更大的变化。固态技术还减少了设备的故障或对维修的需求。

第三,质量流量传感器在他们如何补偿温度变化上也各不相同,特别是在测试新铸原型时,铸造品可能依旧是热的。在这些情况下,无论是要等到部件冷却至室温的时间,或质量流量都必须考虑到温度变化的计算中,都会增加时间成本。

英特泰科的质量流量仪表可进行自动温度补偿,而我们的许多竞争对手却做不到。

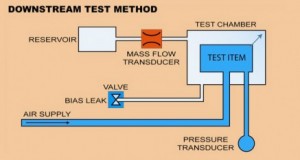

下游测试方法

故障安全泄漏测试,一个从来没有错误地分类一个坏部件为一个好部件是可行的。更好的是,好的部件也从来不会被错误地归类为坏的零件从而使收益率最大化。然而, 这个完美的标准只有当真正理解和管理所有可能破坏泄漏测试完整性的因素时才能实现。

英特泰科开发并获得专利的偏差流量泄漏测试方法,让真正测试部件的泄漏量在更少的时间内更精确地被测量,这尤其有助于测试最低泄漏量限制。这种偏差泄漏测试技术结合下游(测试箱)泄漏测试,以及一个证实了一个密封的测试容器密封或设置一个已知泄漏参照的已知初步气流。

下游质量流量泄漏测试用于难度高的应用,比如测试压力超过150磅/平方英寸,缩短测试时间,测量微小泄漏,要具有非常准确和可重复性的结果,和/或精确地温度补偿的应用程序。

下游方法的优点是提供更快的测试时间,将因为体积影响泄漏系统响应和所需相关稳定时间减到最小化。一流的质量流量传感器可以在相关范围内最大化其稳定性,从而可以准确地测量非常微小的泄漏测试部件。

当以故障安全泄漏测试为目标, 更高的精确度为承诺,通常下游测试是首选方法。有时,高压力下的产品或组件功能和泄漏测试的地方也要求下游测试方法,尽管下游测试夹具的成本会增加。

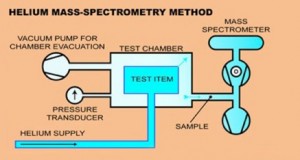

氦气测试——氦质谱测试

氦气测试通常由在测试箱内用氦气/空气混合物进行对一个测试部件加压来进行测试。然后将测试箱气体排空,把质谱仪样品留在真空室,电离存在的氦气,这样就可以检测得到它。因为氦气不受温度变化或部件体积的影响,它被认为是最可靠的和一致的泄漏率小于10-4 sccs的泄漏检测系统。

测试设备成本、维护成本,以及在测试周期中用于排空测试夹具氦气的额外的时间成本都会使得此测试方法非常昂贵。测试室和测试电路组件可以是非常昂贵的,并且对较大的部件成本还会显著增加。这种相对昂贵的费用需要用户真正地了解应用程序,因为其方法被视为许多泄漏测试的挑战中极具杀伤力的一个。

与氦质谱泄漏检测器相比,一般的质量流量泄漏检测仪可以导致一个错误的结论,即只有昂贵的氦气测试适用于0.5 sccm以下的泄漏应用程序。英特泰科定制的流量传感器结合了其多种技术检测0.01 sccm质量流量泄漏测试和10%的R&R,避免了对氦气的需求以及氦气测试中的其他相关综合费用。

然而,对必需的氦气测试,英特泰科拥有专业技能和知识来构建系统(包括氦气的回收),以满足应用需要的更大的敏感性。

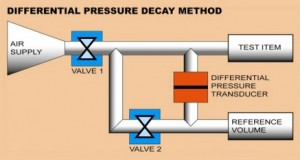

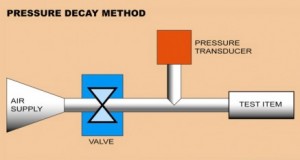

压力衰减/压差衰减

在压力衰减测试,压力变化的测量补偿测试时间和部件体积,来证明泄漏量读数以sccm为单位显示。压力衰减测试通常用于小部件的泄漏测试。更高的分辨率传感器是因为压差衰减传感器而实现的。压差衰减测试通常用于超过150 psig (10 bars) 的测试压力。

打开阀门1和2,对测试部件和参考容积进行加压,然后通过关闭阀门1进行隔离。随后通过关闭阀门2将参考容积隔离。传感器所读取的参考容积和测试部件之间的压差,随着时间的时间增加,读取两次。这个方法下一面的是体积越大,压力变化越小对于一个给定的泄漏率而言,随着测试容积的增加,测试时间也会更长。

测试过程的间接性和跟踪的压力变化和两次测量所需的时间,从根本上导致更长的测试时间。这意味着比仅需要一次测量的测试方法存在着更多的测量误差的可能性。与测量误差概率直接相关的两个测量值之间的时间间隔长度。这些因素就是让工程师们考虑和使用质量流量泄漏测试是更为可取和更为可靠的选择。